快速响应与刚性兼备 | 罗升企业电池顶盖激光焊接解决方案

行业应用背景:

近年来,新能源行业发展方兴未艾,特别是在锂电行业,客户需要更高的生产效率,以满足不断增长的锂电池需求。电池顶盖激光焊接目前被广泛用于电池制造行业,激光焊接采用光纤传输,使得激光焊接更适合与流水生产线配套,实现电池顶盖激光焊接自动化。

客户需求及罗升解决方案:

电池顶盖焊接是指利用激光辐射加热电池壳体与电池盖板相交处的区域并熔为一体。这一工序需要对电池壳体进行多角度加工,这对激光焊接平台的运动轨迹及速度波动要求苛刻,同时也对电机的响应与机台的刚性提出了较高的要求。

技术难点:在顶盖焊接运动过程中,圆角是关键区域,若需要平台运动到圆角时保持速度不变,那么需要电机具有较好的响应特性。然而,时间常数较大的电机,通常会出现滞后的问题。

解决方案:为了克服以上难点,罗升采用具有快速响应特性的专利设计电机,用AUM电机搭配滚柱导轨的结构,有效利用了直驱电机快速响应及滚柱导轨的刚性优势。充分利用无铁芯技术,具有极低速度波动低,焊接质量佳,是轻负载、中负载场合的不二之选。

| 客户需求 | 罗升解决方案 |

| 3m*4m或更大台面 | 电机种类多,可以拼接使用,可以实现机台大幅面生产 |

| 设备高加速度运行需要更加稳定 | 搭载滚柱型高刚性导轨滑块,在高加速度运行状态下能保持设备更加稳定 |

| 抗干扰能力强,机台控制稳定 | 搭载绝对式光栅,可以记住每个点位的位置,使机台更稳定 |

| 激光焊接工艺要求要求更快响应 | 推荐搭载三菱驱动器,系统稳定、适配性强,响应速度更快 |

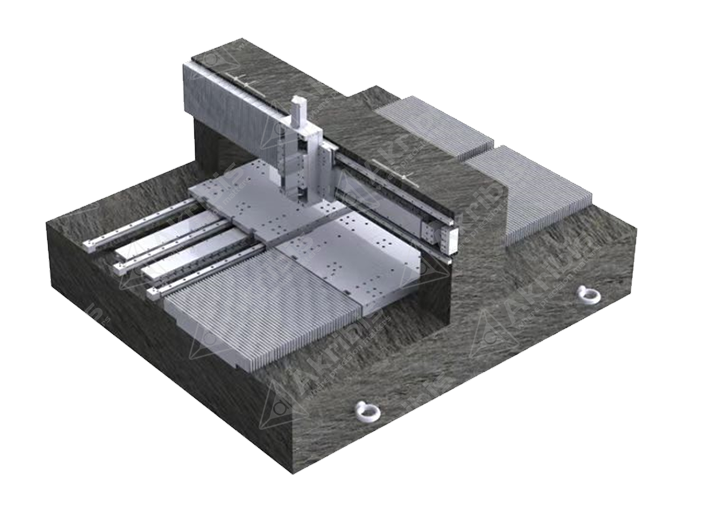

产品示意图

解决方案优势

经过多次更新迭代,我们的焊接平台从早期的XY结构,变成了如今主推的定龙门结构,其行程可达2m*2m,幅面约3m*3m,有单台面、多台面可选。此外,客户夹具刚性足够情况下,平台焊接速度可达300mm/s。随着研发团队在该领域的不断深耕,更加深入地了解客户的技术需求与竞争压力,在每一次尝试中学习进步,不断为客户提供多元化、高性价比的选择方案。